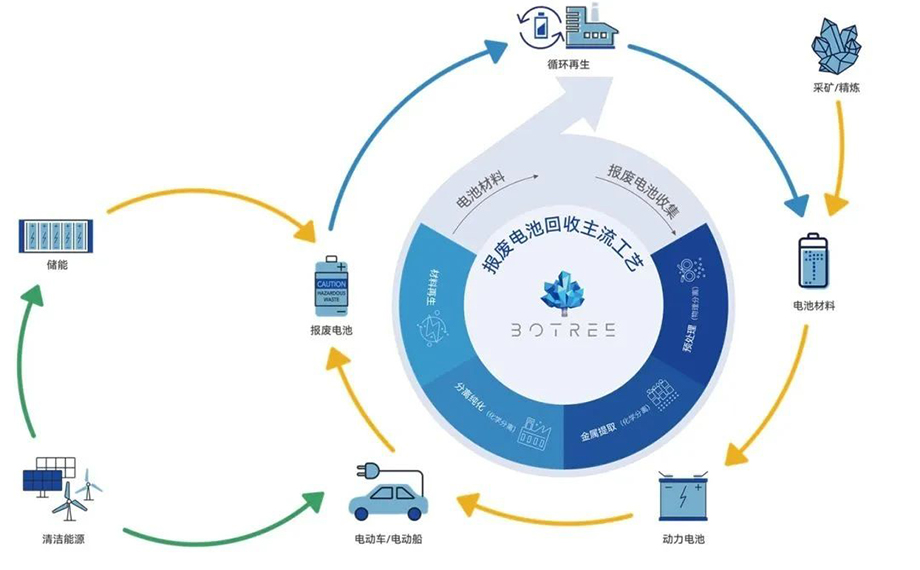

當(dāng)新能源汽車的車輪滾滾向前,動(dòng)力電池退役后的“歸宿”正成為全球產(chǎn)業(yè)升級(jí)的必答題。據(jù)預(yù)測(cè),今年我國(guó)動(dòng)力電池退役量將達(dá)到82萬(wàn)噸,2028年更突破400萬(wàn)噸。退役電池回收及循環(huán)再生已經(jīng)不只是環(huán)保和社會(huì)責(zé)任課題,更是可以釋放巨大經(jīng)濟(jì)機(jī)遇的新興產(chǎn)業(yè)。

蘇州博萃循環(huán)科技有限公司(簡(jiǎn)稱“博萃循環(huán)”)憑借顛覆性技術(shù)突破與全球化布局,在退役電池“變廢為寶”的賽道上跑出加速度。近日,公司完成B輪超億元融資,累計(jì)融資額突破億元大關(guān),太平安科創(chuàng)基金等機(jī)構(gòu)重磅加持,印證了其行業(yè)標(biāo)桿地位。

博萃循環(huán)的故事始于2019年。中國(guó)科學(xué)院過(guò)程工程研究所研究員林曉敏銳捕捉到動(dòng)力電池回收的巨大潛力,在北京創(chuàng)辦博萃循環(huán),隨后南下扎根蘇州工業(yè)園區(qū)。依托園區(qū)良好的產(chǎn)業(yè)生態(tài)、國(guó)際化環(huán)境和對(duì)科技創(chuàng)新的支持,他迅速組建起一支跨專業(yè)國(guó)際團(tuán)隊(duì),深耕電池材料、關(guān)鍵金屬分離純化等領(lǐng)域。

傳統(tǒng)回收工藝長(zhǎng)期受困于高能耗、高污染,每回收1千克鋰,需消耗15-20千瓦時(shí)電能,處理1噸廢料更需強(qiáng)酸200升,產(chǎn)生300升含重金屬?gòu)U水。博萃循環(huán)自主研發(fā)的BC196、BC211萃取劑恰似一把“精準(zhǔn)手術(shù)刀”,重構(gòu)了回收的底層邏輯。

這套新型萃取體系具備流程短、成本低、廢水少和收率高的顯著優(yōu)勢(shì),能讓鎳鈷在鈣鎂之前優(yōu)先“站隊(duì)”,鎳鎂、鈷鎂分離系數(shù)大幅提升,萃取流程近乎減半。實(shí)際應(yīng)用中,萃取設(shè)備投資降低30%以上,能耗減少10%以上。這一創(chuàng)新打破“破碎-浸出-沉淀”線性流程桎梏,實(shí)現(xiàn)從廢料到電池級(jí)材料的直接轉(zhuǎn)化,為寧德時(shí)代、華友鈷業(yè)等頭部企業(yè)及歐美日韓客戶提供了全鏈條解決方案。

面對(duì)歐盟《新電池法案》等嚴(yán)苛環(huán)保法規(guī),博萃循環(huán)以“技術(shù)輸出+本地化適配”模式搶占海外先機(jī)。今年1月,其與西班牙ILUNION、EFT-System成立合資公司,建設(shè)年處理6000噸磷酸鐵鋰電池工廠,覆蓋當(dāng)?shù)?5%退役需求,并精準(zhǔn)滿足歐盟2031年底前需達(dá)到95%鈷鎳回收率、80%鋰回收率的硬指標(biāo)。博萃循環(huán)董秘李榮興指出,歐洲市場(chǎng)即將迎來(lái)爆發(fā)窗口期,公司技術(shù)優(yōu)勢(shì)與歐盟法規(guī)高度契合,未來(lái)將持續(xù)深化全球技術(shù)合作,推動(dòng)電池回收從“環(huán)保命題”升級(jí)為“經(jīng)濟(jì)機(jī)遇”,打破歐美對(duì)中國(guó)技術(shù)的效率質(zhì)疑。

在重資產(chǎn)扎堆的行業(yè)里,博萃循環(huán)走出了“輕資產(chǎn)”路徑。它不囤廢料、不建大型回收廠,而是以“能源基礎(chǔ)設(shè)施運(yùn)維服務(wù)商”身份,聚焦車企、電池廠等大B端客戶,通過(guò)“技術(shù)輸出+裝備定制+運(yùn)維托管”快速切入全球市場(chǎng)。目前,公司已服務(wù)十余家世界500強(qiáng)企業(yè),執(zhí)行項(xiàng)目超60個(gè),手握120余項(xiàng)知識(shí)產(chǎn)權(quán),在蘇州4000平米研發(fā)基地形成從實(shí)驗(yàn)室到產(chǎn)業(yè)化的完整閉環(huán)。

從科研到產(chǎn)業(yè),從中國(guó)到全球,博萃循環(huán)以技術(shù)為矛、創(chuàng)新為盾,在電池回收的藍(lán)海中劈波斬浪,為全球新能源可持續(xù)發(fā)展書寫“中國(guó)方案”。

編輯 朱佳琪

2025年8月26日